Bevezetés a Csavaros hardver A csavaros hardver alapvető eleme az építőiparnak, a gyártásnak és a barkácsolási projekteknek. Kritikus szerepet játszik az anyagok biztonságos összekapcsolás...

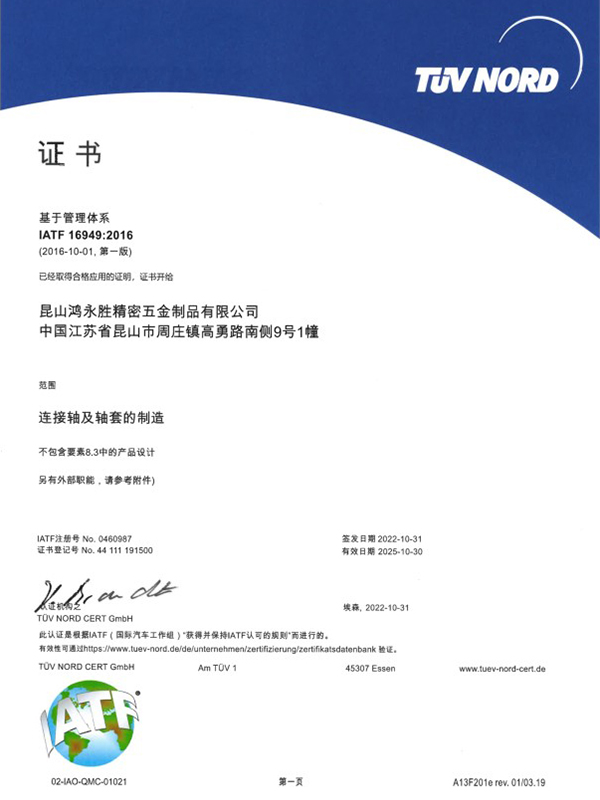

OLVASS TOVÁBBA vállalat két minőségbiztosítási rendszerirányítási tanúsítvánnyal rendelkezik: ISO9001:2015 és IATF16949:2016.

Jelenleg a cég Japánban, Svédországban, az Egyesült Államokban, Szingapúrban, Malajziában, Hongkongban és a Pearl River Deltában, valamint sok más ügyfélnek nyújtott szolgáltatásokat, jelenleg a fő ügyfelek: Japan Sharp (SHARP), Japan SMC, Japán Panasonic (Panasonic), a svéd autó VOVOL, stb, az összes tárgyi eszköz beruházás több mint 30 millió dollárt, szívesen barátok az élet minden területéről a gyárba, hogy látogassa meg, tanuljon, tanácsadjon és gyere! Szeretettel várjuk az élet minden területéről érkező barátokat, hogy látogassák meg gyárunkat, vizsgálják meg, konzultáljanak és jöjjenek el hozzánk mintafeldolgozásra.

Bízunk benne, hogy kölcsönös bizalommal és kölcsönösségen alapuló jó üzleti partnerséget alakíthatunk ki Önnel!

-

-

Bevezetés a Kerek fejű keresztcsavarok A kerek fejű keresztcsavarok egyfajta rögzítőelem, amelyet széles körben használnak az építőiparban, a gépekben és az ipari alkalmazásokban. Lekerekí...

OLVASS TOVÁBB -

Bevezetés a réz-, acél- és sárgaréz anyákba Az anyák alapvető rögzítőelemek, amelyeket különféle mechanikai, elektromos és építőipari alkalmazásokban használnak. A leggyakrabban használt anyagok...

OLVASS TOVÁBB -

Bevezetés a Szénacél csavarok A szénacél csavarokat rendkívüli szilárdságuk, sokoldalúságuk és költséghatékonyságuk miatt széles körben használják építőiparban, ipari gépekben és nagy tehe...

OLVASS TOVÁBB

Milyen szempontokat tartalmaz a nem szabványos csapok tesztelése és tanúsítása?

A nem szabványos csapok tesztelése és tanúsítása fontos lépés annak biztosításában, hogy megfeleljenek a speciális alkalmazási követelményeknek és biztonsági szabványoknak. Az alábbiakban számos fontos tesztelési és tanúsítási szempont részletes leírása található, hivatkozva a releváns keresési eredményekre:

Mechanikai teljesítményvizsgálat: A mechanikai teljesítményvizsgálat kulcsfontosságú a nem szabványos csapok teherbíró képességének és tartósságának értékeléséhez. Ez magában foglalja a szakítóvizsgálatot, a keménységvizsgálatot, a próbaterhelési vizsgálatot stb. A garanciális terhelési vizsgálat például annak ellenőrzésére szolgál, hogy a menetes termékek mekkora terhelést bírnak el jelentős képlékeny alakváltozás nélkül. Ezek a tesztek biztosítják, hogy a csapok a gyakorlati alkalmazások során ellenálljanak a várható mechanikai igénybevételeknek.

Kémiai összetétel elemzése: Mert nem szabványos csap anyagok, kémiai összetétel elemzése szükséges annak ellenőrzéséhez, hogy megfelel-e az előre meghatározott ötvözetspecifikációknak és teljesítménykövetelményeknek. Ez kritikus a korrózióállóság, a szilárdság és más kulcsfontosságú teljesítménytulajdonságok szempontjából.

Menetpontosság tesztelése: A menetpontosság kritikus fontosságú a nem szabványos csapok működése szempontjából. A tesztelés általában magában foglalja a menet átmérőjének, menetemelkedésének és alakjának mérését annak biztosítására, hogy megfelelően illeszkedjen a megfelelő anyához vagy rögzítőelemhez. A menetek tűrésosztályának meg kell felelnie a GB/T 3103.1-2002 szabványban leírt specifikus szabványoknak.

Környezeti alkalmasság vizsgálata: A nem szabványos csapoknak adott környezeti feltételek mellett kell működniük, például magas páratartalom, magas hőmérséklet vagy kémiailag korrozív környezetben. Ezért környezetvédelmi alkalmassági teszteket, például sópermet-teszteket, hőmérséklet-ciklus-teszteket stb. végeznek, hogy értékeljék teljesítményüket és tartósságukat ilyen körülmények között.

Fáradtsági vizsgálat: A kifáradásteszt a csapok teljesítményének szimulálására szolgál ismételt terhelési és tehermentesítési körülmények között, ami fontos a csapok élettartamának előrejelzéséhez és a kifáradási meghibásodás megelőzéséhez.

A kötőelemek általános műszaki feltételei: Az olyan szabványok szerint, mint a GB/T 16938-2008, a nem szabványos csapoknak meg kell felelniük a csavarokra, csavarokra, csapokra és anyákra vonatkozó általános műszaki feltételeknek, beleértve a méreteket, tűréseket, menettel kapcsolatos követelményeket stb.

Minőségtanúsítás: A nem szabványos tőcsavarok gyártási folyamata során szükség lehet speciális minőségirányítási rendszer tanúsítására, például ISO 9001 vagy iparág-specifikus minőségi szabványokra, például GJB9001C-2017 (Nemzeti Katonai Szabvány). Ezek a tanúsítványok biztosítják, hogy a gyártási folyamat és a termék végső minősége megfeleljen a nemzetközi vagy iparági szabványoknak.

Biztonsági tesztelés: A biztonsági tesztelés magában foglalja a nem szabványos csapok teherbíró képességének és biztonságának értékelését extrém körülmények között, mint például az ékterhelési teszt, amely megvizsgálja a csavarok teljesítményét meghatározott terhelések mellett, hogy biztosítsa, hogy a tényleges alkalmazások során ne forduljanak elő váratlan meghibásodások. . .

Termékszabványoknak való megfelelés: A nem szabványos csapoknak meg kell felelniük a vonatkozó termékszabványoknak, mint például a GB/T 3098.1-2010, stb. Ezek a szabványok előírják a kötőelemek mechanikai teljesítménykövetelményeit.

A fenti tesztelés és tanúsítás révén a nem szabványos tőcsavarok gyártói biztosíthatják, hogy termékeik ne csak a speciális alkalmazási igényeknek feleljenek meg, hanem megfeleljenek az ipari biztonsági és minőségi szabványoknak is, megbízható és biztonságos termékeket biztosítva a felhasználóknak.

Hogyan lehet egyensúlyban tartani a nem szabványos csapok testreszabásának költségeit és teljesítményét?

Az egyedi csapok költségének és teljesítményének egyensúlyban tartása fontos szempont a gyártási folyamat során. Íme néhány kulcsfontosságú pont a költséghatékonyság és a teljesítménykövetelmények teljesítése közötti egyensúly megtalálásához:

Igényelemzés: A tervezési szakaszban folytasson mélyreható kommunikációt az ügyfelekkel, hogy tisztázza a nem szabványos csapok konkrét alkalmazási forgatókönyveit és teljesítménykövetelményeit. Ez segít elkerülni a túlzott tervezést, ezáltal csökkentve a szükségtelen költségeket.

Anyagválasztás: A csap használati környezetének és mechanikai követelményeinek megfelelően válasszon költséghatékony anyagokat. Például általános alkalmazásokhoz választhat szabványos szénacél anyagokat, míg a magasabb korrózióállósági követelményeket támasztó alkalmazásokhoz érdemes lehet rozsdamentes acélt választani.

Tervezésoptimalizálás: A számítógéppel segített tervezés (CAD) és szimulációs elemzés révén a csapok geometriája és mérete optimalizálva van, hogy növeljék teherbíró képességüket, miközben csökkentik az anyagfelhasználást.

Gyártási folyamat: Válassza ki a megfelelő gyártási folyamatokat, mint például a hidegfejezés, a megmunkálás vagy a porkohászat stb. Ezekkel a folyamatokkal ellenőrizni tudják a költségeket, miközben teljesítik a teljesítménykövetelményeket.

Tömegtermelés: A tömeggyártás csökkentheti a termékegységre jutó költséget. A gyártási folyamat optimalizálásával és az automatizálás szintjének javításával a munkaerőköltségek csökkenthetők és a termelés hatékonysága javítható.

Ellátási lánc menedzsment: Megbízható beszállítókkal való hosszú távú együttműködési kapcsolatok kialakításával az alapanyagköltségek csökkenthetők, az alapanyagok minősége és ellátási stabilitása biztosítható.

Minőségellenőrzés: A precíz minőség-ellenőrzési folyamatokba való befektetés csökkentheti az utómunkálatokat és a selejt mennyiségét, ezáltal csökkentve a gyártási költségeket.

Teljesítményvizsgálat: Végezze el a szükséges teljesítményteszteket a tervezési és gyártási folyamat során annak biztosítására, hogy a nem szabványos csapok a legkevesebb anyagot és a legegyszerűbb eljárást használják fel a teljesítmény feláldozása nélkül.

Folyamatos fejlesztés: Folyamatos fejlesztéssel és új technológiák bevezetésével a termelés hatékonysága javítható és a költségek csökkenthetők, miközben a termék teljesítménye megmarad vagy javítható.

Ügyfél visszajelzése: Ügyeljen a vásárlói visszajelzésekre, és állítsa be a terméktervezési és gyártási folyamatokat a piaci és vevői igényeknek megfelelően a költség és a teljesítmény legjobb egyensúlyának elérése érdekében.

Életciklus költsége: Vegye figyelembe a teljes életciklus költségét nem szabványos csapok , beleértve a telepítést, karbantartást és cserét stb., hogy biztosítsák a maximális költséghatékonyságot a termék teljes életciklusa során.

A fenti intézkedések révén a gyártók hatékonyan tudják ellenőrizni a költségeket, és költséghatékony termékeket kínálnak az ügyfeleknek anélkül, hogy feláldoznák a nem szabványos csapok teljesítményét.